多品種・小ロット・短納期

を実現する

国内製造拠点

「ナイガイテキスタイル」

岐阜県海津市にある子会社「株式会社ナイガイテキスタイル」は、当社の国内製造拠点。

生産管理「はやいや~ん」システムと充実した設備により、多品種・小ロット・短納期で

当社独自の多彩な商品を生産しています。

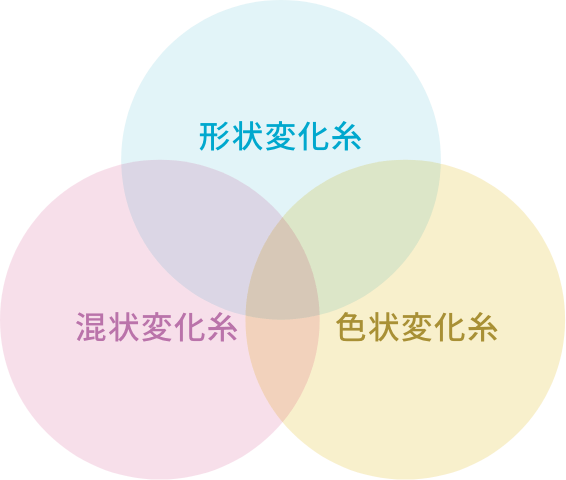

新内外綿の特殊紡績糸

- ●形状変化糸

- ネップや太細のあるスラブなど糸の形状に変化のある糸

- ●混状変化糸

- 異なった原料を様々な比率で混ぜ、各々の素材を生かした糸

- ●色状変化糸

- 染綿や特殊加工綿を調合しながら独特な色調を表現した糸

- ・設備錘数…20,552錘 + VORTEX(ボルテックス)32D

- ・生産品種…天然繊維、合成繊維、獣毛混、シルク混、麻混等色糸、形状変化糸、混紡糸など、さまざまな生産が可能

- ・生産番手…7~100S

- ・用途…編:80% 織:20%

- ・従業員数…86名(派遣15名含む)

- ・敷地面積…65,439㎡(建物 36,685㎡)所在地はこちら

ナイガイテキスタイルの特徴

-

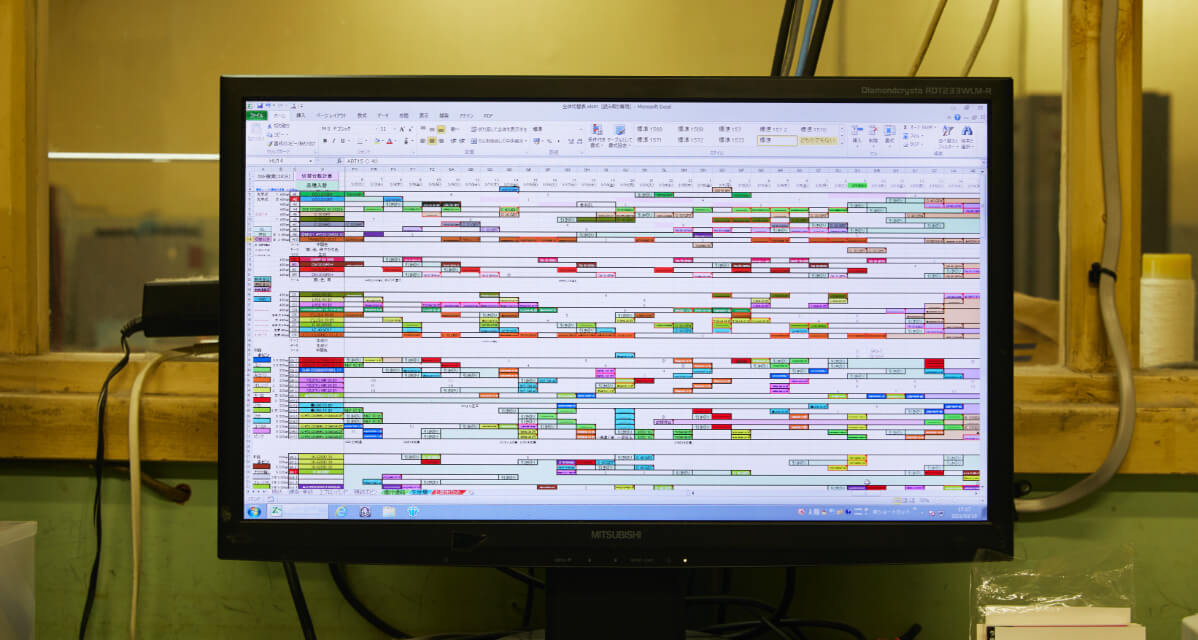

多品種・小ロット・短納期を叶える

独自の「はやいや~ん」システム「はやいや~ん」システムにより、月に最大約200品種ある生産を管理し、出荷可能な糸の在庫をリアルタイムで確認。多品種・小ロットを実現し、原料があれば1週間~10日で納品します。営業やお客様の状況に応じて日々の生産組み込みや生産変更にも対応、緻密な生産計画と効率的な操業により、クイックレスポンスを可能にしています。

-

各設備が独立した前紡工程

前紡工程が全自動化しておらず、工程のそれぞれの設備が充実かつ独立しています。柔軟に対応できるため、多品種・小ロットに適しています。年間で約2,000ロット、20kgの小ロットから対応しています。

-

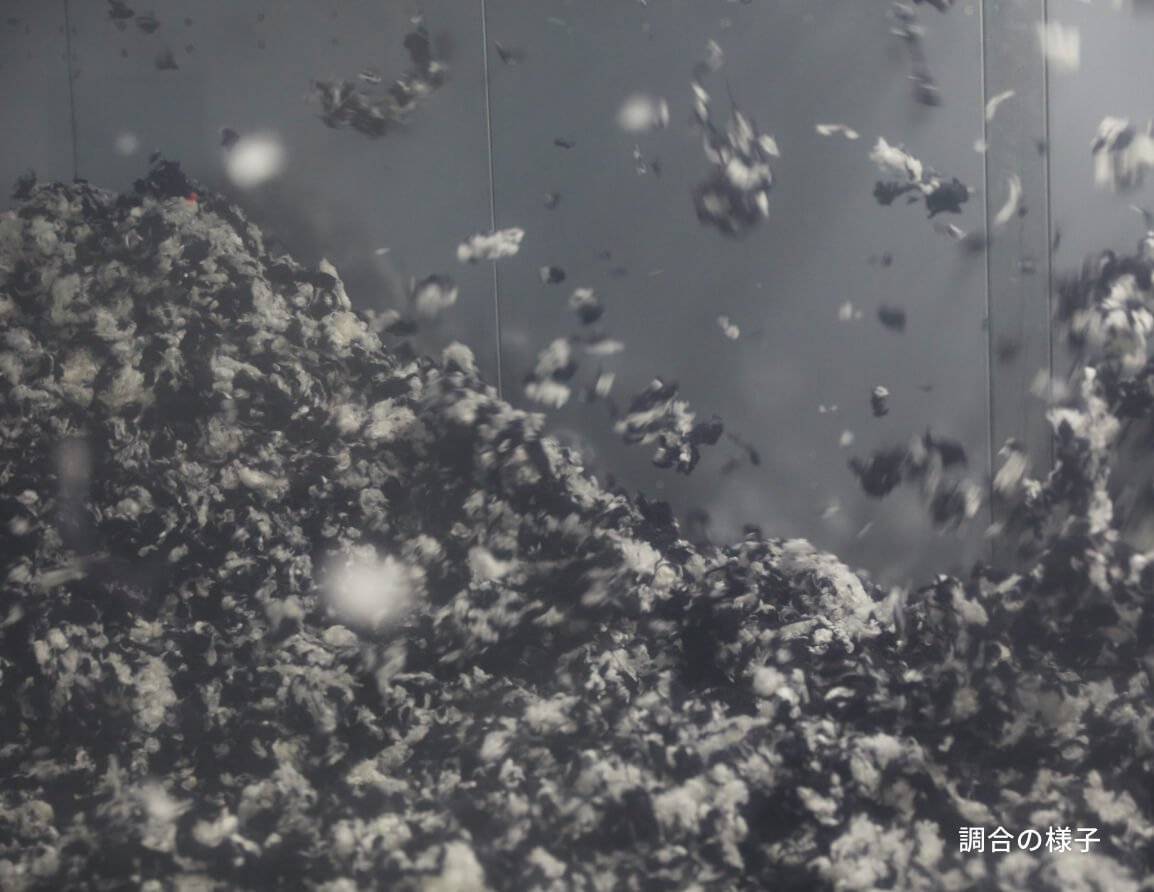

こだわりの調合設備

当社の代名詞である杢糸を生み出す重要な調合工程は、特に技術と設備にこだわっています。素材や色、混率をコントロールし、独自の糸を作り出しています。

-

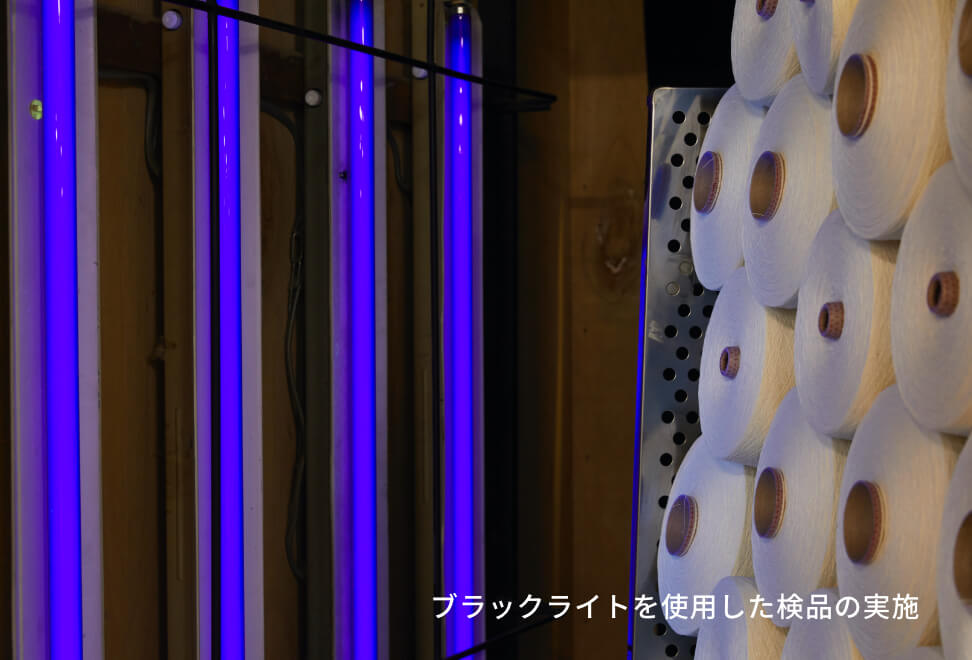

徹底した品質管理

品質を保つために、工場内の温度・湿度は常に一定管理。各工程や設備ごとに間仕切りをして異物の混入を防ぎます。新商品を開発するため機械設備改造等を行い、試験室にはアーカイブ室もあり、新商品を生み出す為のデータを管理しています。

紡績の流れ

-

前準備

運搬の為に圧縮梱包された原綿を開綿します。除塵を容易にするため、開綿された綿花は24時間放置し、含有水分の調和を計ります。

-

混打綿工程

混打綿機を使って原綿を解きほぐし、同時に原綿に付着している葉カスや種子片、砂塵などのゴミを取り除きます。最後にシート状の「ラップ」にします。

-

調合工程

この調合工程こそが当社の強み。色や素材の異なる綿をストックビンに空送し、混ぜ合わせます。独自の攪拌技術が、当社の代名詞である杢糸を生み出します。当社では、原綿の段階で染められているものも扱っています。糸やテキスタイルになってから染めるよりも染料が少なくてすむため、エコにも繋がっています。

-

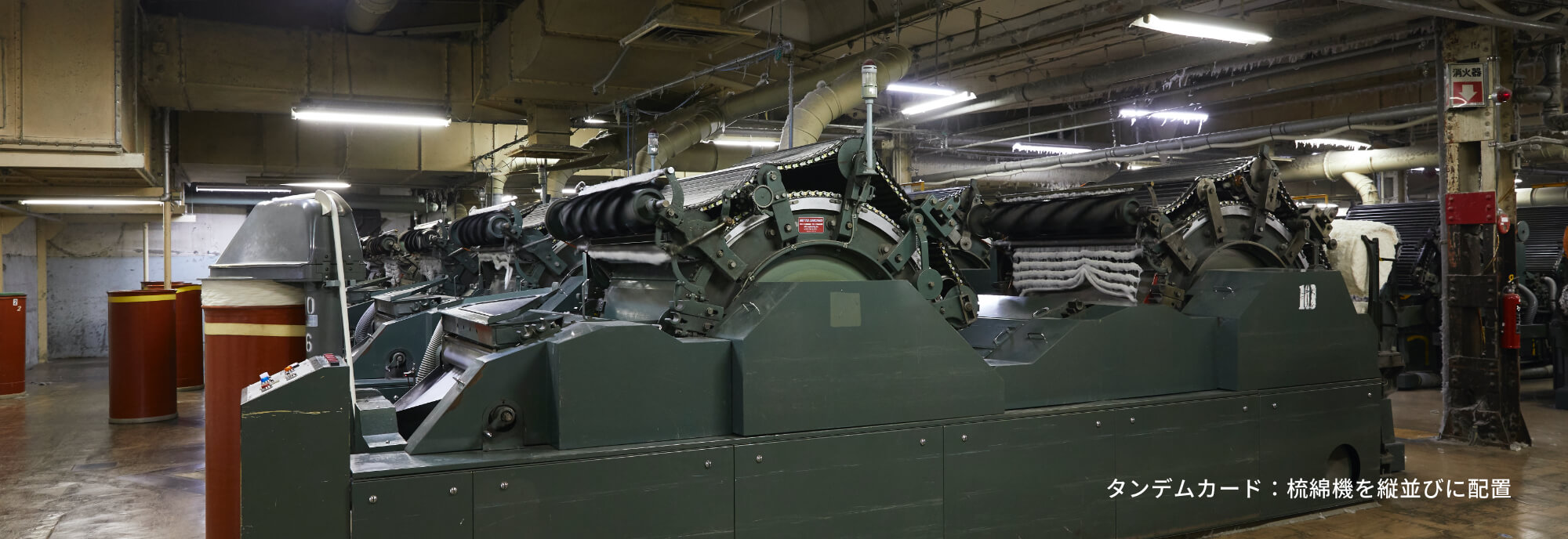

カーディング(梳綿)工程

混打綿工程を経て出来上がったシート状のラップを、カード(梳綿)機を用いて櫛けずって、繊維を1本1本に分離し平行に引き揃え、小さいゴミや短い繊維を取り除きます。残った長い繊維をある程度平行状態に揃えて収束し、紐状の「カード・スライバー」にします。ここでの大きな特徴は、シングルカード機を縦並びにしたタンデムカード機を使用することで、より精度の高いカードスライバーを作っています。

-

コーミング(精梳綿)工程

より細い糸や綺麗な糸を製造する場合に必要な工程です。カード・スライバーを櫛けずり、カード工程では十分に除去できなかった短い繊維やネップや葉カス等の夾雑物を取り除いて、繊維を平行に引き揃えることによって、均斉な「コーマー・スライバー」を作ります。

-

練条工程

カーディングまたはコーミング工程を経て出来上がったスライバーを、練条機を用いて6本~8本を合わせ、約6倍から8倍に引き伸ばしながら繊維をまっすぐにして太さのムラをなくし、均整な練条スライバーにします。この工程での混紡方法で杢調表現を変化させることも可能です。

-

粗紡工程

練条スライバーから直接糸を作るには太すぎるため、粗紡機を用いて練条スライバーをさらに引き伸ばすとともに、ここで初めて「撚り」をかけて、ボビンに巻き取ります。これを「粗糸」と呼びます。

-

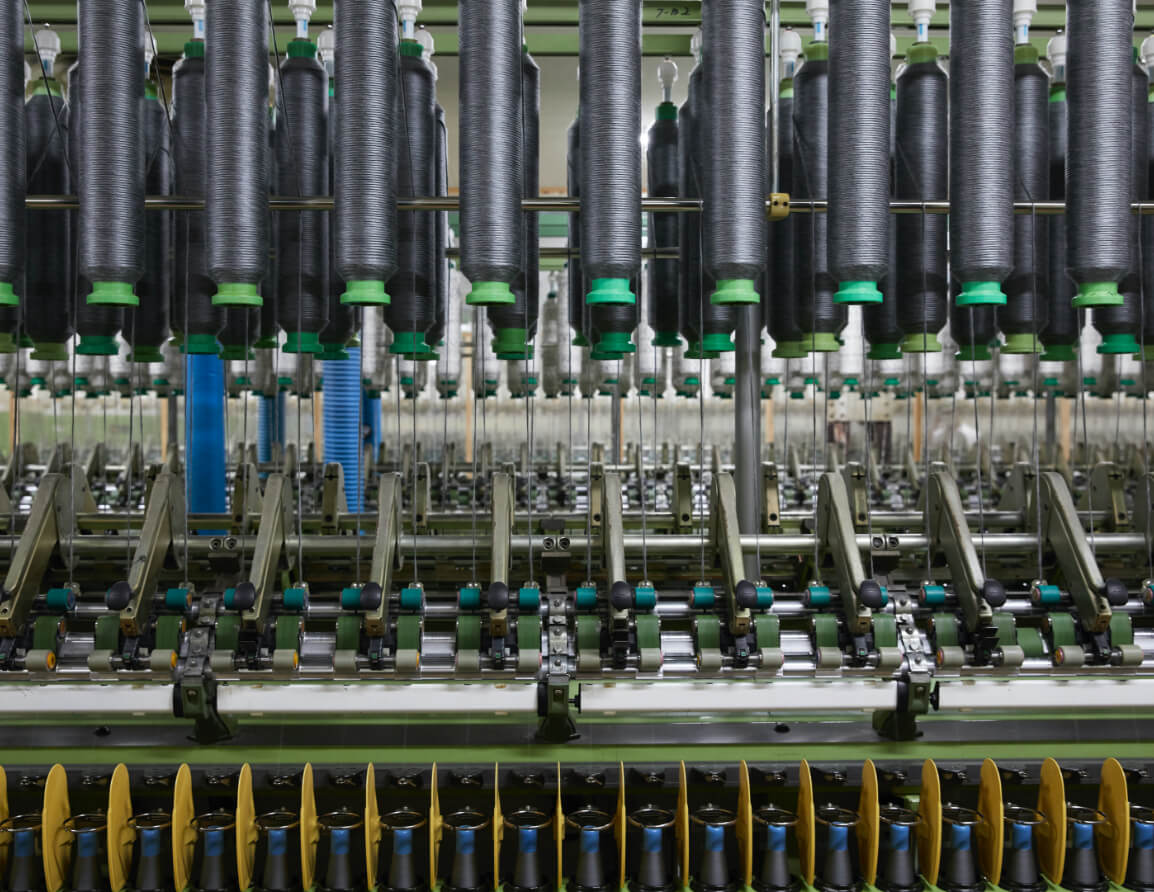

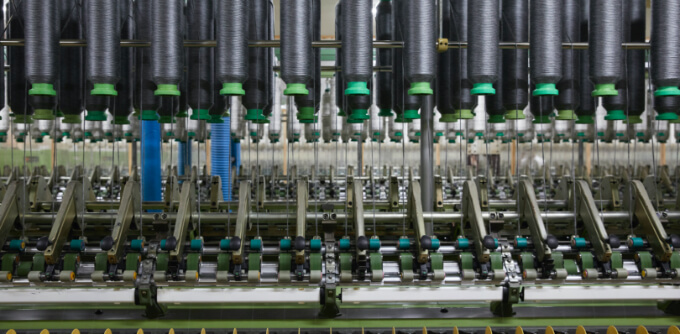

精紡工程

紡績の主要工程の最後となる精紡工程では、粗紡工程で出来上がった粗糸を所定の太さまで、さらに引き伸ばし、撚りをかけて最終製品である糸をボビンに巻き取ります。

-

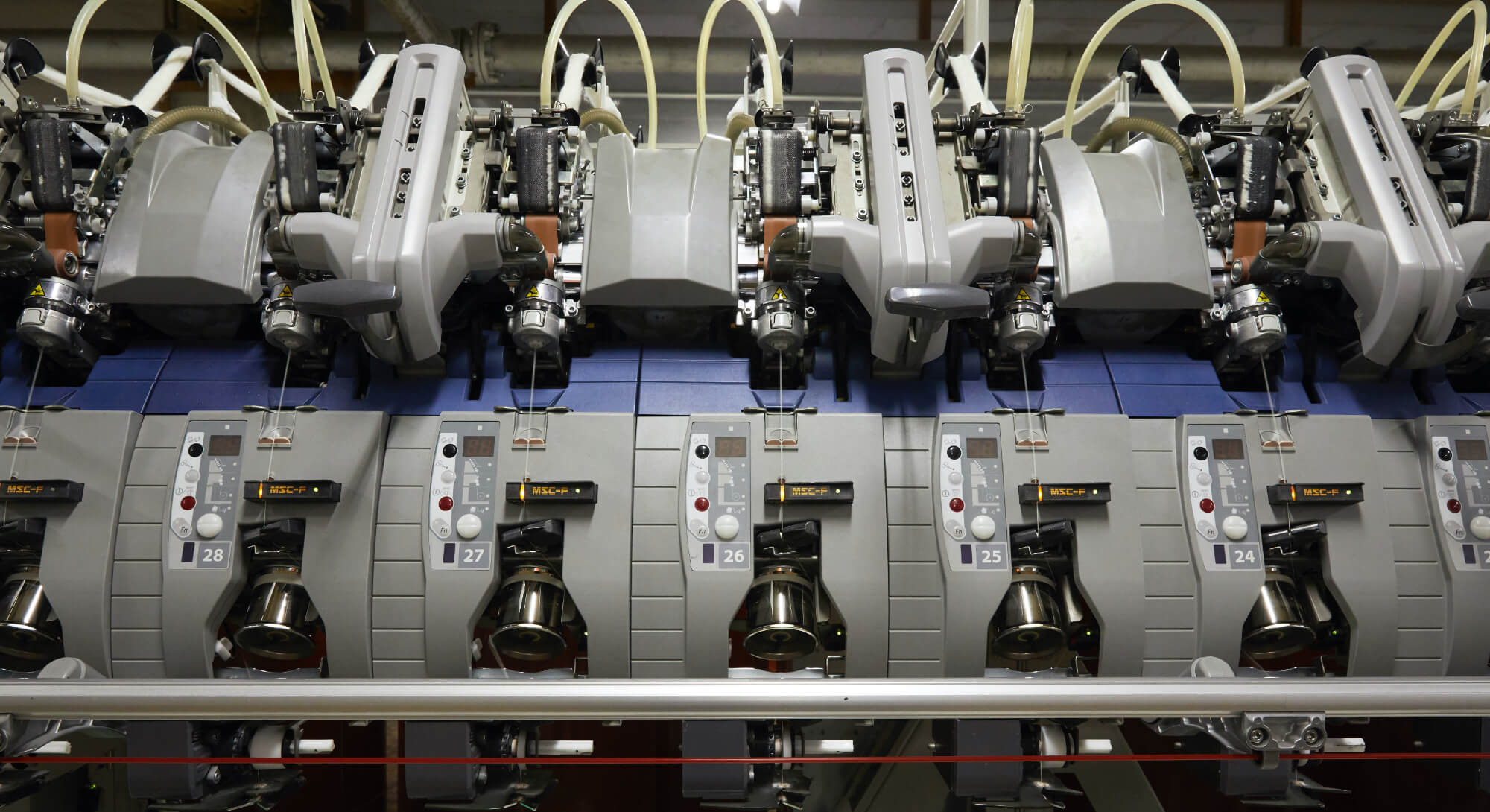

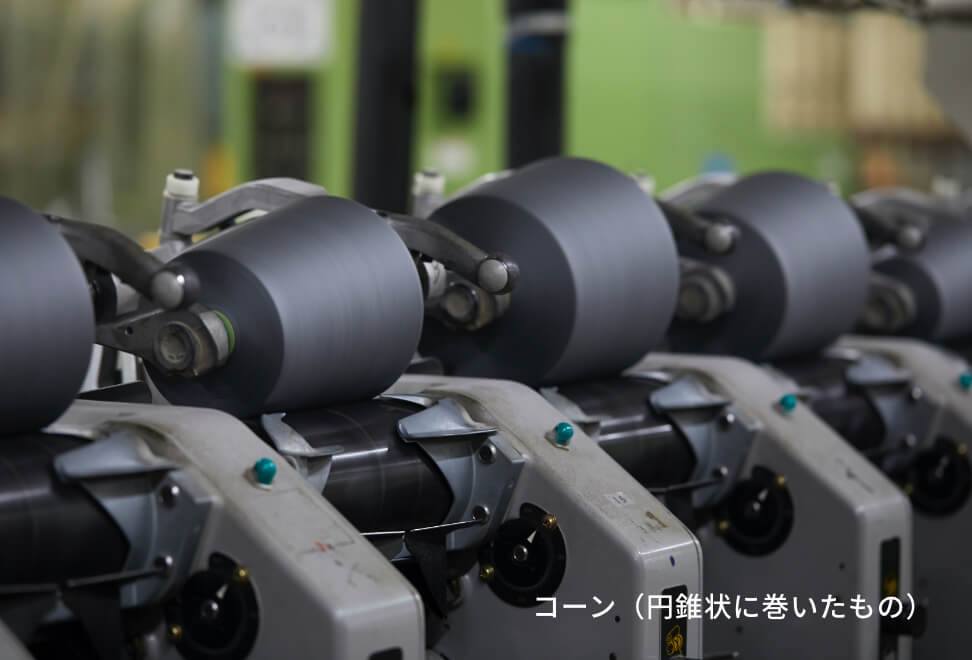

巻糸工程

精紡工程で出来上がったボビンの糸をさらに何本か合わせて大きなパッケージに巻き取ります。その際糸の欠点であるネップや小さいゴミの混入、糸むらなどを除去し、一定量を最終形態であるコーン(円錐状に巻いたもの)に巻き取ります。

短納期を実現するMVSの導入

MVS(ムラタボルテックススピナー)はリング精紡機とは異なり、圧縮空気の旋回流により糸が紡がれる機械。7.粗紡工程~9.巻糸工程がこの1台に集約。そのため、より速い生産を行うことができます。